2.5.2 Технологические реагенты

К основным технологическим реагентам относят известковое молоко, сатурационный и сульфитационный газы.

2.5.2.1 Известковое молоко и сатурационный газ

2.5.2.1.1 Технологическая схема производства

Для очистки диффузионного сока от содержащихся в нем несахаров применяются известковое молоко и сатурационный газ. Известковое молоко получается при гашении извести, являющейся продуктом обжига известняка в известняковообжигательных печах. В процессе обжига известняка из него выделяется газообразный диоксид углерода (углекислый газ), который в смеси с воздухом и продуктами сгорания топлива образует сатурационный газ.

Известняк представляет собой осадочную горную породу, образовавшуюся в результате отложения раковин и скелетов простейших морских животных на дне древних водоемов. Он имеет крупнокристаллическое строение и отличается значительной плотностью, малой пористостью, почти не впитывает влагу. Известняк не должен содержать заметных на глаз посторонних включений (глина, песок). Известняк должен быть белого цвета со слабым сероватым и желтоватым оттенками. Для обжига используют куски известняка размером 80-120 мм (масса 1-3 кг).

Характеристика применяемого в сахарной промышленности известняка

| - содержание : | |

| · СаСО3, % (не менее) | 93 |

| · MgСО3, % (не более) | 4 |

| · окислов железа и алюминия, % (не более) | 2 |

| · оксида кремния, % (не более) | 2 |

| · влаги, % (не более) | 5 |

| - плотность, кг/м3 | 1450 - 2470 |

| - насыпная масса, кг/м3 | 1250 - 1600 |

| - угол естественного откоса, град | 30 - 45 |

| - пористость, % | 6 - 32 |

| - водопоглощение, % | 1,3 - 14,3 |

| - коэффициент линейного расширения, 1/ оС | (4-12) · 10-6 |

| - удельное электрическое сопротивление,Ом · см | 104 - 105 |

| - максимальные размеры поставляемых кусков известняка, мм в поперечнике | - 300 |

На некоторых сахарных заводах вместо известняка обжигают мел, который характеризуется мелкокристаллическим строением, высокой пористостью и пониженной плотностью.

Для обжига известняка используют высококачественное твердое топливо - кокс или антрацит в кусках размером 40-80 мм, иногда природный газ или мазут.

Топливо оценивают по его теплотворной способности. Так, теплотворная способность кокса составляет примерно 28 МДж/кг, антрацита - 33 МДж/кг ; мазута топочного - 39 МДж/кг ; природного газа - 36 МДж/м3. Теплотворная способность условного топлива принята 29,3 МДж/кг (7000 ккал/кг).

Смесь известняка и твердого топлива, подаваемых в печь в массовом соотношении 10 : 1, называют шихтой.

|

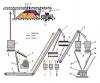

Схема складирования и подготовки шихты |

На рис 1. показана одна из схем складирования и подготовки шихты. Прибывающие на завод полувагоны 23 с известняком и углем устанавливаются на эстакаде 24 и разгружаются с обеих сторон при открытии их нижних выгрузочных люков.

Выгруженные известняк и уголь забираются грейфером 25 передвигающегося по отдельным рельсовым путям козлового крана 26 и укладываются в штабели 27 и 28. Из этих штабелей известняк и уголь грейфером этого же крана подаются в приемный бункер 1 дробильно-сортировочной установки. Из бункера лотковым питателем 2 известняк подается через сортировочную решетку 3 в щековую дробилку 5, из которой ленточным конвейером 6 через перекидной желоб 7 дробленый известняк направляется в барабанный грохот 9, имеющий сито с отверстиями двух диаметров.

Под грохотом установлены бункеры 10 и 11 соответственно для отсева камня мелкой и крупной фракций известняка. Отсортированный известняк нужного размера (в поперечнике 80-120 мм) из грохота ленточным конвейером 13 через перекидной желоб 14 подается в накопительный бункер 15, из него пластинчатым питателем 16 через желоб 19 - в ковш 22 скипового подъемника известняковообжигательной печи, где взвешивается автоматическим устройством 21, которое сблокировано с питателем 16 и автоматически останавливает его после наполнения ковша.

После заполнения накопительного бункера 15 схема переключается на подготовку угля.

Уголь подается также в бункер 1, из которого лотковым питателем 2 через желоб 4 (при этом верхний конец решетки 3 поднят) попадает на ленточный конвейер 1.

Если же уголь необходимо пустить на дробилку, которая предварительно переналажена на дробление угля, то уголь пропускают через решетку 3 в дробилку 5, а из неё - на ленточный конвейер 6. Этим конвейером уголь подается через перекидной желоб 7 в барабанный грохот 8.

Под грохотом установлен бункер 12 отсева мелочи угля. Из грохота уголь ленточным конвейером 13 через перекидной желоб 14 попадает в накопительный бункер 17, из которого питателем-дозатором 18 через желоб 20 подается в ковш 22 скипового подъемника.

Известняковая и угольная мелочь из бункеров 10, 11 и 12, которые оборудованы заслонками, вывозятся автомобильным или другим транспортом. Вместимость накопительных бункеров 15 и 17 равна двухсменной работе печи.

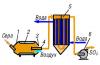

На рис 2. приведена схема производства известкового молока и сатурационного газа.

Шихта в ковше скиповым подъемником подается в печь 5, где при сгорании топлива производится обжиг известняка.

|

Схема производства известкового молока и сатурационного газа |

Обожженная известь выгружается из нижней части печи и направляется в аппарат 7, где гасится промоями или водой. Избыток обожженной извести собирается в бункере 6, а затем автомашиной отвозится на хранение.

Образовавшееся в известегасильном аппарате 7 известковое молоко стекает в пескоотделитель 9, где очищается от примесей. Уловленный песок, а также "голыш" и неразгасившиеся куски извести из известегасильного аппарата транспортером 8 подают в бункер, из которого они периодически вывозятся автотранспортом.

Известковое молоко из пескоотделителя собирается в мешалке 10, из которой насосами подается в гидроциклоны 11, где оно окончательно очищается от песка. Отделившийся на гидроциклонах песок возвращается в пескоотделитель, а известковое молоко сливается в мешалку 12, где плотность его доводится до необходимой величины. Затем известковое молоко насосами перекачивают в мешалку сокоочистительного отделения.

Характеристика известкового молока, поступающего в технологический процесс :

| - плотность, кг/м3 | 1180 - 1220 |

| - температура, оС | 80 - 90 |

| - содержание твердых частиц, % | 2 - 20 |

| - вязкость, Па · с | (15 - 80) · 10-3 |

| - содержание СаО : | |

| г/л | 250 - 300 |

| % к массе раствора | 21,1 - 24,6 |

Сатурационный газ, выходящий из известняковообжигательной печи, имеет высокую температуру и загрязнен твердыми частицами известняка и топлива. Для очистки газа от крупных частиц служит ловушка 1, а для охлаждения газа и очистки его от мелких частиц применяется газопромыватель 2, орошаемый водой. Освобождение газа от капель воды производится в ловушке 3. Вода из ловушки и промывателя поступает в сборник 4, из которого затем направляется в оборотную систему для очистки, охлаждения и повторного использования.

Очищенный от твердых частиц и воды и охлажденный сатурационный газ компрессором 13 через напорный сборник 14 подается на очистку сока.

Характеристика сатурационного газа, поступающего в технологический процесс

| - температура, оС | - 30 |

| - содержание твердых частиц, мг/м3 | - до 10 |

| - содержание, % по объему : | |

| - диоксида углерода | - 30 - 40 |

| - азота | - 60 |

| - кислорода | - 1 - 5 |

| - оксида углерода | - 0,5 - 4 |

| - плотность при 30 оС и избыточном давлении 0,5 кгс/см2 , кг/м3 | - 2,02 |

| - вязкость, Па · с | - (1,5 - 1,9) · 10-5 |

| - растворимость СО2 в воде, см3/л | - 350 - 1700 |

2.5.2.1.2 Основное оборудование

|

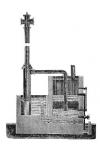

Известняково-обжигательная печь |

Применяемые для обжига известняка шахтные печи (рис. 3 и 4) имеют вертикальную шахту цилиндрической формы высотой до 18 м и диаметром до 5 м. Стенки шахты 8 выложены из огнеупорного кирпича, далее следует теплоизоляционная прослойка, выполняемая из шамотного порошка и строительного кирпича.

|

Схема известняково-обжигательной печи |

Снаружи печь обшита стальным кожухом. В шахте имеются окна 9 для наблюдения за процессом обжига.

Подача известняка и топлива в печь механизирована и осуществляется специальным устройством - скиповым подъемником. Из бункеров известняк и топливо питателями подаются в ковш 2 скипового подъемника 1. Наполненный ковш поднимается по направляющим при помощи лебедки и разгружается в загрузочное устройство печи. Простейшее загрузочное устройство состоит из бункера 3 и колокола 4, закрывающего входное отверстие в своде 5 печи. Колокол имеет контргруз 7.

Выгрузку обожженной извести осуществляют из нижней части печи при помощи специального приспособления 10, состоящего из четырех ступенчатых кареток, находящихся в возвратно-поступательном движении. При движении вперед каретка продвигает куски извести, которые постепенно доходят до конца каретки и падают в короб 11, а из него на транспортер. Каретки расположены под углом 90 о друг к другу. Скорость движения кареток (а следовательно, количество выгруженной извести) изменяют с помощью ступенчатого шкива или редуктора.

Воздух для горения поступает в нижнюю часть печи через канал 12, а газообразные продукты горения (сатурационный газ) отсасывается из верхней части печи через коллектор 5 газовым насосом.

В печи имеются три температурных зоны. Первая зона - зона подогрева, где температура достигает 900оС. В этой зоне загруженная шихта подогревается газообразными продуктами горения, отсасываемыми из печи. При этом отходящие газы охлаждаются до 120-200оС. Во второй зоне, называемой зоной обжига, или разложения, температура изменяется от 900 до 1200оС и затем понижается вновь до 900оС. Здесь происходит разложение СаСО3 на СаО и СО2. Третья зона - зона охлаждения - начинается от температуры 900оС до выгрузочного отверстия, где температура извести составляет 50-100оС. В этой зоне известь охлаждается просасываемым воздухом, необходимым для горения топлива.

Обычно время пребывания известняка в печи составляет 24 ч.

2.5.2.1.3. Гашение извести

|

Известняково-обжигательная печь конца XIX в. |

Если облить обожженную известь (СаО) водой, то вода впитывается пористыми кусочками извести и реагирует с ней, выделяя значительное количество теплоты. При этом часть воды превращается в пар, а куски извести рассыпаются в рыхлую массу гидроксида кальция

[Ca(OH)2] .

Известегаситель |

Эта операция называется гашением извести, а образующийся продукт - гашеной известью (пушонкой).

В сахарной промышленности готовят так называемое известковое молоко - суспензию гидроксида кальция плотностью 1,2 г/см3. Более высокая плотность известкового молока приводит к оседанию извести в трубопроводах, меньшая плотность - к разбавлению сока.

Известь и вода с температурой не ниже 70оС смешиваются и реагируют во вращающемся (частота вращения 3,6 об/мин) известегасильном барабане 7, внутри которого по винтовой линии расположены лопатки 8 (рис. 6). Известковое молоко и нераспавшиеся куски извести лопатками перемещаются к карманам 5 и перебрасываются ими по лотку 6 в выгрузочное устройство, которое состоит из неподвижного кожуха 2, где один в другом помещены два цилиндра. Внутренний, целиком перфорированный цилиндр 4 жестко соединен с барабаном 7 и вращается вместе с ним. На его внешней и внутренней поверхностях для вывода примесей закреплены ленты шнека. Наружный цилиндр 3 с нижней перфорированной стенкой неподвижно прикреплен к кожуху 2.

Лоток 6 закреплен на штанге 1, поворотом которой можно изменять положение лотка в пространстве с целью регулирования количества известкового молока, передаваемого с помощью карманов из барабана в выгрузочное устройство.

Известковое молоко процеживается через сита обоих цилиндров и выводится в пескоотделитель, а примеси, оставшиеся в цилиндре 4 и прошедшие в цилиндр 3, выводятся лентами шнеков в бункер отходов.

Образующийся при гашении извести пар выводится из кожуха 2 в атмосферу. Гашение извести обычно длится 10-20 мин.

2.5.2.1.4. Отделение песка

Пескоуловитель |

Для отделения от известкового молока песка и других примесей и дальнейшего гашения мелких частиц непогасившейся извести ("дозревания" известкового молока) применяются пескоотделители.

Пескоотделитель (рис. 7) представляет собой полуцилиндрическое корыто 2, разделенное поперечными перегородками 3 на 8-10 секций. По центру проходит вал с удлиненными перекидными черпаками 1 (по одному на каждую секцию). С одной стороны корыта смонтирован привод вала, с другой, перпендикулярно к оси корыта, - наклонный шнек 5 для вывода песка.

Известковое молоко поступает в первую секцию аппарата и медленно движется по корыту, переливаясь через борта перегородок. Оседающий на дно секций песок захватывается черпаками, поднимается и перебрасывается через специально устроенные карманы 4 в соседние секции навстречу потоку известкового молока. По карманам песок опускается на дно без взмучивания молока. Таким образом песок последовательно передается из секции в секцию до шнека. Витки шнека забирают его со дна первой секции и выносят на транспортер.

После пескоотделителя известковое молоко подвергают дополнительной очистке в гидроциклонах - закрытых вертикальных конических сосудах. В верхнюю часть гидроциклона по касательной к стенке сосуда под давлением подают известковое молоко. Внутри сосуда оно приобретает вращательное движение : тяжелые примеси отбрасываются центробежной силой на боковые стенки и сползают вниз к выходному патрубку, а известковое молоко оттесняется к центру и выводится в мешалку-сборник через центральную трубу в верхней крышке.

2.3.2.1.5. Очистка и охлаждение сатурационного сока

Выходящий из известняковообжигательной печи сатурационный газ температурой до 150оС содержит : около 60 % азота; 32-36 % СО2 ; 3-4 % О2 ; 0,8-1,5 % СО, а также оксиды азота, хлориды щелочных металлов (NaCl, KCl), смолистые вещества, сероводород, диоксид серы, пыль известняка и топлива (до 5 г/м3). Такой газ нельзя пропускать через газовые компрессоры, так как указанные примеси будут осаждаться на поверхности оборудования и трубопроводов, будут снижать их производительность и ускорять износ. Поэтому сатурационный газ очищают и охлаждают до 30-35оС.

|

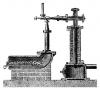

Газопромыватель |

Сначала сатурационный газ очищают от пыли в "сухой" ловушке циклонного типа, затем охлаждают и промывают в газопромывателе (рис. 8 ).

|

Газопромыватель середины XIX в. |

Корпус газопромывателя состоит из чугунных царг 4, крышки и днища. Внутри корпуса закреплены чугунные колосниковые решетки 3, на которые насыпаны керамические кольца высотой слоя около 0,5 м. Уровень воды в нижней части газопромывателя контролируют по водомерному стеклу 1.

Сверху через распределитель 2 в газопромыватель подводится холодная вода. Стекая вниз, она образует на кольцах пленку с большой поверхностью. Снизу через тонкий слой воды вводится сатурационный газ, который движет вверх навстречу воде. В результате контакта с водной поверхностью газ охлаждается и очищается от примесей. В промывной воде растворяются диоксид азота, диоксид серы, хлориды щелочных металлов, конденсируется часть смолистых веществ.

Отработанная вода, являющаяся отбросом производства, через переливную трубу 5 выводится в сборник 6, который расположен ниже газопромывателя на 2,5 м, так как во время работы компрессора в газопромывателе создается разрежение.

Уровень воды в нижней части газопромывателя устанавливается и поддерживается при помощи переливной трубы.

Выходящий из газопромывателя сатурационный газ содержит мельчайшие капли воды. Для их отделения газ по касательной направляют в циклон ("мокрую" ловушку). В результате большой скорости потока внутри циклона создается вращение, более тяжелые по сравнению с газом капли воды отбрасываются центробежной силой на стенки циклона и стекают вниз, а осушенный газ отсасывается компрессором.

2.3.2.2. Сульфитационный газ

Сульфитационный газ используется в сахарном производстве для обработки очищенного сока и сиропа с целью снижения цветности, вязкости и щелочности, а также для обработки питательной воды для диффузионного процесса извлечения сахара из свеклы. Действующей основой при этом выступает содержащийся в данном газе диоксид серы (SO2), хорошо растворимый в воде с образованием сернистой кислоты (H2SO3), которая превращает содержащиеся в обрабатываемой жидкости красящие вещества в бесцветные соединения.

Диоксид серы - бесцветный газ с резким запахом, ядовит, вызывает удушье, с влагой воздуха образует туман, состоящий из мелких капель серной кислоты. Диоксид серы раздражает кожу, слизистые оболочки носа, глаз и верхних дыхательных путей. Допустимая концентрация газа в воздухе рабочей зоны производственных помещений не выше 10 мг/м3.

Сульфитационный газ, содержащий 10 - 15 % диоксида серы и 90 - 85 % воздуха, получают при сжигании серы непосредственно на сахарном заводе.

Применяемая в сахарном производстве сера представляет собой рафинированную серу, добытую либо выплавкой из природной серной руды, либо полученную из серосодержащих газов и очищенную путем возгонки.

Рафинированная сера может быть в двух видах : черенковая, отлитая в формах в виде брусков круглого или овального сечения, и комовая, отлитая при рафинировке в большие массивы, разбитые на куски неправильной формы (размер в поперечнике до 100 мм массой до 1,5 кг).

По внешнему виду черенковая и комовая сера представляет собой куски светло-желтого цвета, с явно кристаллическим строением в изломе, без включения посторонних веществ внутри кусков.

Характеристика комовой рафинированной серы :

| - содержание, % : | |

| - серы, не менее | 99,5 |

| - золы, не более | 0,2 |

| - влаги, не более | 0,2 |

| - атомная масса | 32,07 |

| - плотность, кг/м3 : | |

| - кристаллической | 1920 - 2070 |

| - расплавленной | 1810 |

| - насыпная масса, кг/м3 | 1150 - 1450 |

| - температура плавления, о С | - 115,18 |

| - температура кипения, о С | 444,5 |

| - коэффициент линейного расширения, 1/ о С | 80 · 10-6 |

| - общий расход в свеклосахарном производстве, кг/100 т свеклы | 35 - 60 |

Сульфитационный газ получается в печи 1 серосжигательной установки (рис. 10).

|

Серосжигательная установка. |

Печь представляет собой вращающийся чугунный барабан с продольными ребрами 2 и неподвижной трубы 4 для отбора сульфитационного газа. Кусковая сера загружается в печь через левый торец, плавится и поджигается. Ребра при вращении барабана захватывают горячую расплавленную серу. При горении сера превращается в диоксид серы. Диоксид серы на выходе из печи разбавляется воздухом, поступающим через отверстия 3 с регулируемым сечением.

После печи горячий сульфитационный газ охлаждается и освобождается от взвешенных примесей в трубчатом теплообменнике (золооотделителе) 5 и вентилятором 6 подается в сульфитатор.

Характеристика сульфитационного газа :

| плотность при нормальных условиях, кг/м3 | 2,93 |

| вязкость, Па · с | (1,2 - 1,6) · 10-5 |

| растворимость (при температуре 20 - 100 о С), % к массе насыщенного раствора |

8,6 - 0,1 |

На ряде заводов вместо сульфитационного газа, получаемого непосредственно на заводах, применяют сжиженный чистый диоксид серы, поставляемый либо в баллонах, либо в цистернах. Плотность сжиженного диоксида серы 1460 кг/м3.

|

Серосжигательная установка конца XIX в. |

2.3.2.3. Тринатрийфосфат

Тринатрийфосфат в сахарном производстве применяют для снижения содержания солей кальция в соках и сиропах, повышения натуральной щелочности и величины рН.

Технический тринатрийфосфат представляет собой кристаллическую массу, легко слеживающуюся в монолит белого, желтого или розового цвета. Состав его в основном определяется химической формулой Na3PO4 · 12 H2O - натрий фосфорнокислый трехзамещенный (ортофосфат натрия третичный).

Технический тринатрийфосфат согласно ГОСТ 201 должен содержать тринатрийфосфата в пересчете на ионы РО4 не менее 23,7 %, а количество нерастворимого в воде остатка не должно превышать 0,1 %, плотность - 1620 кг/м3, расход в технологическом процессе до 10 кг на 100 т свеклы.

| 2.5.1 Классификация вспомогательных производственных материалов | 2.5.3 Пеногасители |

КОММЕНТАРИИ